Cos'è una flangia?

Flangia in breve, solo un termine generico, di solito si riferisce a un corpo metallico simile a forma di disco per aprire alcuni fori fissi, utilizzato per collegare altre cose, questo tipo di cosa è ampiamente utilizzato nei macchinari, quindi sembra un po' strano, finché è noto come flangia, il suo nome deriva dall'inglese flange. in modo che il tubo e l'interconnessione del tubo delle parti, collegati all'estremità del tubo, la flangia ha un'apertura, viti per rendere le due flange strettamente collegate, tra la flangia con una guarnizione di tenuta.

La flangia è un componente a forma di disco, il più comune nell'ingegneria delle condutture; le flange vengono utilizzate in coppia.

Per quanto riguarda i tipi di collegamenti flangiati, ci sono tre componenti:

- Flange per tubi

- Guarnizione

- Collegamento tramite bullone

Nella maggior parte dei casi, è disponibile un materiale specifico per guarnizioni e bulloni, realizzato con lo stesso materiale della flangia del tubo. Le flange più comuni sono quelle in acciaio inossidabile. Le flange, d'altra parte, sono disponibili in una varietà di materiali per adattarsi ai requisiti del sito. Alcuni dei materiali più comuni per le flange sono monel, inconel e cromo-molibdeno, a seconda dei requisiti effettivi del sito. La scelta del materiale migliore dovrebbe dipendere dal tipo di sistema in cui si desidera utilizzare una flangia con requisiti specifici.

7 tipi comuni di flange

Esistono vari tipi di flange che possono essere selezionate in base alle esigenze del sito. Per ottenere la flangia ideale, è necessario garantire un funzionamento affidabile e una lunga durata, oltre a considerare il prezzo più conveniente.

1. flangia filettata:

Le flange filettate, che presentano una filettatura nel foro della flangia, sono dotate di filettatura esterna sul raccordo. La connessione filettata è qui pensata per evitare la saldatura in tutti i casi. Il collegamento avviene principalmente tramite filettatura corrispondente al tubo da installare.

2. Flange saldate a tasca

Questo tipo di flangia viene solitamente utilizzato per tubi di piccole dimensioni, in cui il diametro della zona a bassa temperatura e bassa pressione è caratterizzato da una connessione in cui il tubo viene posizionato all'interno della flangia per garantire una connessione con una saldatura a cordone d'angolo a uno o più percorsi. Ciò evita i vincoli associati alle estremità filettate rispetto ad altri tipi di flange saldate, semplificando così l'installazione.

3. Flange sovrapposte

Una flangia a sovrapposizione è un tipo di flangia che richiede la saldatura di testa dell'estremità del tronchetto a un raccordo per poter essere utilizzata con una flangia di supporto per formare una connessione flangiata. Questa progettazione ha reso questo metodo popolare in una varietà di sistemi in cui lo spazio fisico è limitato, o dove è richiesto uno smontaggio frequente, o dove è richiesto un elevato livello di manutenzione.

4. Flange scorrevoli

Le flange scorrevoli sono molto diffuse e disponibili in un'ampia gamma di dimensioni per adattarsi a sistemi con portate e portate elevate. Il semplice adattamento della flangia al diametro esterno del tubo semplifica notevolmente l'installazione. L'installazione di queste flange è un po' tecnica, in quanto richiede la saldatura a gola su entrambi i lati per fissare la flangia al tubo.

5. Flange cieche

Questi tipi di flange sono ideali per la terminazione di sistemi di tubazioni. La piastra cieca ha la forma di un disco cieco che può essere imbullonato. Una volta installata correttamente e abbinata alla guarnizione corretta, garantisce un'eccellente tenuta ed è facile da rimuovere quando necessario.

6. Flange del collo saldate

Le flange a collo saldato sono molto simili alle flange a sovrapposizione, ma richiedono la saldatura di testa per l'installazione. L'integrità delle prestazioni di questo sistema e la sua capacità di essere piegato più volte e utilizzato in sistemi ad alta pressione e alta temperatura lo rendono la scelta primaria per le tubazioni di processo.

7. Flange speciali

Questo tipo di flangia è il più comune. Tuttavia, è disponibile un'ampia gamma di altri tipi di flange specializzate, adatte a una varietà di usi e ambienti. Sono disponibili anche altre opzioni, come flange Nipo, flange Weldo, flange di espansione, orifizi, colli di saldatura lunghi e flange di riduzione.

5 tipi speciali di flange

1. SaldaturaFlungo

La flangia Weldo è molto simile alla flangia Nipo in quanto combina flange saldate di testa e raccordi di derivazione. Le flange Weldo sono realizzate da un unico pezzo di acciaio forgiato massiccio, anziché da singole parti saldate insieme.

2. Flangia Nipo

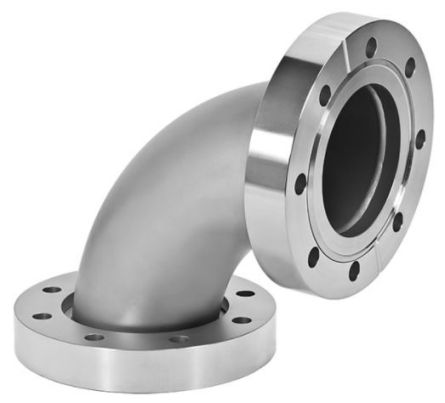

Nipoflange è un tubo di derivazione inclinato di 90 gradi, realizzato combinando flange saldate di testa e Nipolet forgiato. Sebbene la flangia Nipo sia un robusto pezzo unico di acciaio forgiato, non si ritiene che si tratti di due prodotti diversi saldati insieme. L'installazione di Nipoflange consiste nella saldatura alla parte Nipolet dell'attrezzatura per far passare il tubo e nel bullonatura della parte flangiata alla flangia del tronchetto da parte della squadra di tubazioni.

È importante sapere che le flange Nipo sono disponibili in vari tipi di materiali, come carbonio, acciai al carbonio per alte e basse temperature, gradi di acciaio inossidabile e leghe di nichel. Le flange Nipo sono per lo più realizzate con fabbricazione rinforzata, che contribuisce a conferire loro una maggiore resistenza meccanica rispetto alle flange Nipo standard.

3. Elboflange e Latroflange

Elboflange è nota come combinazione di flangia ed Elbolet, mentre Latroflange è nota come combinazione di flangia e Latrolet. Le flange a gomito vengono utilizzate per diramare i tubi con un angolo di 45 gradi.

4. Flange ad anello girevole

L'applicazione delle flange ad anello girevole serve a facilitare l'allineamento dei fori dei bulloni tra due flange accoppiate, il che risulta particolarmente utile in molte situazioni, come l'installazione di condotte di grande diametro, condotte sottomarine o offshore e ambienti simili. Questi tipi di flange sono adatti per fluidi impegnativi nei settori petrolifero, del gas, degli idrocarburi, dell'acqua, dei prodotti chimici e in altre applicazioni petrolchimiche e di gestione delle acque.

Nel caso di condotte di grande diametro, il tubo è dotato di una flangia standard a saldare di testa a un'estremità e di una flangia girevole all'altra. Questo funziona semplicemente ruotando la flangia girevole sulla condotta, in modo che l'operatore ottenga il corretto allineamento dei fori dei bulloni in modo molto semplice e rapido.

Alcuni dei principali standard per le flange ad anello girevole sono ASME o ANSI, DIN, BS, EN, ISO e altri. Uno degli standard più diffusi per le applicazioni petrolchimiche è ANSI o ASME B16.5 o ASME B16.47. Le flange girevoli sono flange che possono essere utilizzate in tutte le forme standard più comuni. Ad esempio, collari saldati, raccordi a innesto, giunti a sovrapposizione, saldature a tasca, ecc., in tutti i tipi di materiali, in un'ampia gamma di dimensioni da 3/8" a 60" e pressioni da 150 a 2500 bar. Queste flange possono essere facilmente realizzate in acciaio al carbonio, legato e inossidabile.

5. Flange di espansione

Le flange di espansione vengono utilizzate per aumentare la dimensione del foro di un tubo da un punto specifico a un altro, in modo da collegare il tubo a qualsiasi altra apparecchiatura meccanica, come pompe, compressori e valvole, che presentano dimensioni di ingresso diverse.

Le flange di espansione sono solitamente flange saldate di testa con un foro molto grande all'estremità non flangiata. Possono essere utilizzate per aggiungere solo una o due misure o fino a 10 cm di diametro al diametro del tubo. Questi tipi di flange sono preferiti alla combinazione di riduttori saldati di testa e flange standard perché sono più economici e leggeri. Uno dei materiali più comuni utilizzati per le flange di espansione è l'acciaio inossidabile A105 e l'acciaio inossidabile ASTM A182.

Le flange di espansione sono disponibili con pressioni nominali e dimensioni conformi alle specifiche ANSI o ASME B16.5, e sono principalmente disponibili convesse o piatte (RF o FF). Le flange di riduzione, note anche come flange di riduzione, svolgono la funzione esattamente opposta rispetto alle flange di espansione, ovvero vengono utilizzate per ridurre il diametro del foro di un tubo. Il diametro del foro di un tratto di tubo può essere facilmente ridotto, ma non di più di 1 o 2 misure. Se si tenta di ridurre ulteriormente questo valore, è consigliabile utilizzare una soluzione basata su una combinazione di riduttori saldati di testa e flange standard.

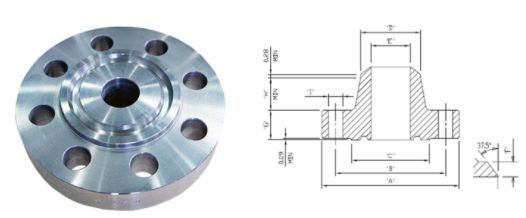

Dimensionamento delle flange e considerazioni comuni

Oltre al design funzionale di una flangia, le sue dimensioni sono il fattore che più probabilmente influenza la scelta della flangia durante la progettazione, la manutenzione e l'aggiornamento di un sistema di tubazioni. È invece necessario considerare l'interfaccia della flangia con il tubo e le guarnizioni utilizzate per garantirne il corretto dimensionamento. Oltre a questo, ecco alcune considerazioni comuni:

- Diametro esterno: il diametro esterno è la distanza tra due bordi opposti della faccia della flangia.

- Spessore: lo spessore viene misurato dalla parte esterna del cerchio.

- Diametro del cerchio dei bulloni: è la distanza tra i fori dei bulloni relativi, misurata da centro a centro.

- Dimensioni del tubo: le dimensioni del tubo sono le dimensioni corrispondenti alla flangia.

- Foro nominale: il foro nominale è la dimensione del diametro interno del connettore della flangia.

Classificazione delle flange e livello di servizio

Le flange sono classificate principalmente in base alla loro capacità di resistere a diverse temperature e pressioni. La classificazione avviene tramite lettere o suffissi "#", "lb" o "class". Questi suffissi sono intercambiabili e variano anche a seconda della regione o del fornitore. Di seguito sono elencate le classificazioni più comuni:

- 150#

- 300#

- 600#

- 900#

- 1500#

- 2500#

Le stesse tolleranze di pressione e temperatura variano a seconda del materiale utilizzato, del design e delle dimensioni della flangia. Tuttavia, l'unica costante è la pressione nominale, che diminuisce all'aumentare della temperatura.

Tipo di faccia della flangia

Anche il tipo di superficie è una caratteristica molto importante che ha un impatto significativo sulle prestazioni finali e sulla durata utile della flangia. Pertanto, di seguito vengono analizzati alcuni dei tipi più importanti di superfici di flangia:

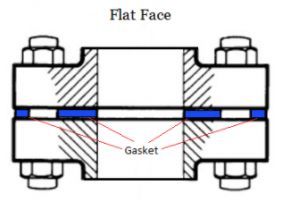

1. Flangia piatta (FF)

La superficie della guarnizione di una flangia piana è sullo stesso piano della superficie del telaio imbullonato. I prodotti che utilizzano flange piane sono solitamente quelli realizzati con stampi adatti alla flangia o al coperchio della flangia. Le flange piane non devono essere posizionate su flange con lato invertito. La norma ASME B31.1 stabilisce che quando si uniscono flange piane in ghisa a flange in acciaio al carbonio, la superficie rialzata delle flange in acciaio al carbonio deve essere rimossa ed è richiesta una guarnizione a superficie piena. Questo per evitare che piccole e fragili flange in ghisa schizzino nel vuoto formato dalla parte rialzata della flangia in acciaio al carbonio.

Questo tipo di superficie flangiata viene utilizzato nella produzione di apparecchiature e valvole per tutte le applicazioni in cui viene lavorata la ghisa. La ghisa è più fragile e viene solitamente utilizzata solo per applicazioni a bassa temperatura e bassa pressione. La superficie piana consente a entrambe le flange di entrare in contatto completo su tutta la superficie. Le flange piatte (FF) hanno una superficie di contatto della stessa altezza delle filettature dei bulloni della flangia. Le rondelle a superficie piena vengono utilizzate tra due flange piatte e sono solitamente morbide. Secondo la norma ASME B31.3, le flange piatte non devono essere accoppiate con flange rialzate a causa del potenziale rischio di perdite dal giunto flangiato risultante.

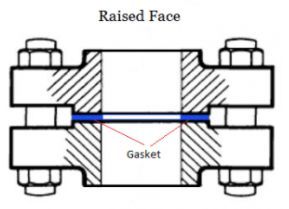

2. Flangia a faccia rialzata (RF)

La flangia a faccia rialzata è la tipologia più comune utilizzata nelle applicazioni di fabbricazione ed è facilmente riconoscibile. È chiamata convessa perché la faccia della guarnizione si trova sopra la faccia dell'anello del bullone. Ogni tipo di rivestimento richiede l'utilizzo di diversi tipi di guarnizioni, tra cui una varietà di linguette ad anello piatto e compositi metallici come forme a spirale e a doppia guaina.

Le flange RF sono progettate per concentrare ulteriormente la pressione su un'area più piccola della guarnizione, migliorando così il controllo della pressione del giunto. I diametri e le altezze in base al livello di pressione e al diametro sono descritti nella norma ASME B16.5. Il livello di pressione della flangia specifica l'altezza della superficie sollevata. Le flange RF sono progettate per concentrare ulteriormente la pressione su un'area più piccola della guarnizione, aumentando così la capacità di controllo della pressione del giunto. I diametri e le altezze in base alla classe di pressione e al diametro sono descritti nella norma ASME B16.5. Valori nominali delle flange di pressione.

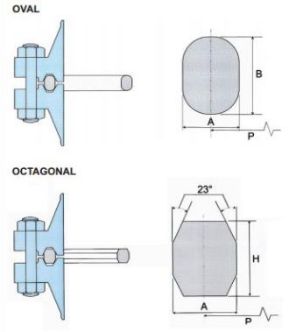

3. Flangia ad anello (RTJ)

Quando è richiesta una tenuta metallo su metallo tra flange accoppiate (che è la condizione per applicazioni ad alta pressione e alta temperatura, ovvero superiori a 700/800 C°), viene utilizzata la flangia Ring Joint (RTJ).

La flangia del giunto ad anello presenta una scanalatura circolare che accoglie la guarnizione del giunto ad anello (ovale o rettangolare).

Quando due flange di giunto ad anello vengono imbullonate e poi serrate, la forza applicata sul bullone deforma la guarnizione nella scanalatura della flangia, creando una tenuta metallo su metallo molto ermetica. Per ottenere ciò, il materiale della guarnizione del giunto ad anello deve essere più morbido (più duttile) rispetto al materiale delle flange.

Le flange RTJ possono essere sigillate con guarnizioni RTJ di diversi tipi (R, RX, BX) e profili (ad esempio, ottagonali/ellittiche per il tipo R).

La guarnizione RTJ più comune è il tipo R con sezione trasversale ottagonale, in quanto garantisce una tenuta molto forte (la sezione trasversale ovale è il tipo più vecchio). Tuttavia, il design "flat groove" accetta entrambi i tipi di guarnizioni RTJ con sezione trasversale ottagonale o ovale.

4. Flange maschio e femmina (T e G)

Due flange maschio e femmina (facce T e G) si adattano perfettamente: una flangia ha un anello rialzato e l'altra ha delle scanalature in cui si inseriscono facilmente (la linguetta entra nella scanalatura e sigilla il giunto).

Le flange maschio e femmina sono disponibili in dimensioni grandi e piccole.

5. Flange maschio e femmina (M e F)

Similmente alle flange maschio e femmina, le flange maschio e femmina (tipologie di faccia M e F) si adattano tra loro.

Una flangia ha un'area che si estende oltre la sua superficie, la flangia maschio, mentre l'altra flangia ha delle depressioni corrispondenti ricavate nella superficie di contatto, la flangia femmina.

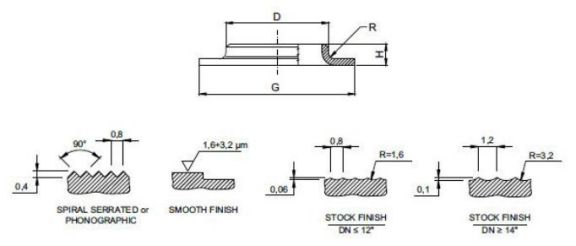

Finitura superficiale della flangia

Per garantire un perfetto accoppiamento della flangia con la guarnizione e la flangia di accoppiamento, la superficie della flangia richiede un certo grado di rugosità (solo per finiture flangia RF e FF). Il tipo di rugosità della superficie della flangia definisce il tipo di "finitura flangia".

I tipi più comuni sono: flangia standard, flangia concentrica dentellata, flangia a spirale dentellata e flangia liscia.

Esistono quattro finiture superficiali di base per le flange in acciaio, tuttavia l'obiettivo comune di qualsiasi tipo di finitura superficiale della flangia è quello di produrre la rugosità desiderata sulla superficie della flangia per garantire una tenuta solida tra la flangia, la guarnizione e la flangia di accoppiamento, per fornire una tenuta di qualità.

Data di pubblicazione: 08-10-2023